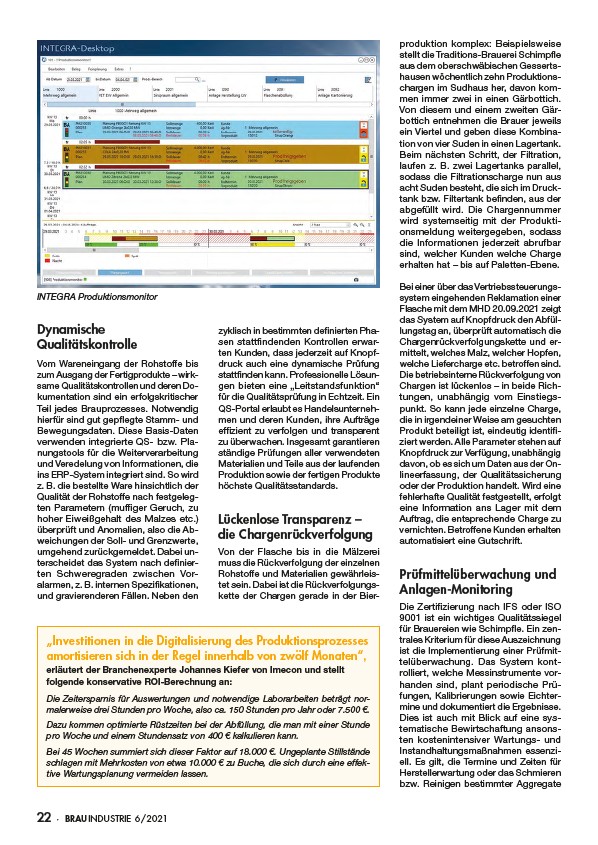

INTEGRA Produktionsmonitor

Dynamische

Qualitätskontrolle

Vom Wareneingang der Rohstoffe bis

zum Ausgang der Fertigprodukte – wirksame

Qualitätskontrollen und deren Dokumentation

sind ein erfolgskritischer

Teil jedes Brauprozesses. Notwendig

hierfür sind gut gepflegte Stamm- und

Bewegungsdaten. Diese Basis-Daten

verwenden integrierte QS- bzw. Planungstools

für die Weiterverarbeitung

und Veredelung von Informationen, die

ins ERP-System integriert sind. So wird

z. B. die bestellte Ware hinsichtlich der

Qualität der Rohstoffe nach festgelegten

Parametern (muffiger Geruch, zu

hoher Eiweißgehalt des Malzes etc.)

überprüft und Anomalien, also die Abweichungen

der Soll- und Grenzwerte,

umgehend zurückgemeldet. Dabei unterscheidet

das System nach definierten

Schweregraden zwischen Vor-

alarmen, z. B. internen Spezifikationen,

und gravierenderen Fällen. Neben den

22 · BRAUINDUSTRIE 6/2021

zyklisch in bestimmten definierten Phasen

stattfindenden Kontrollen erwarten

Kunden, dass jederzeit auf Knopfdruck

auch eine dynamische Prüfung

stattfinden kann. Professionelle Lösungen

bieten eine „Leitstandsfunktion“

für die Qualitätsprüfung in Echtzeit. Ein

QS-Portal erlaubt es Handelsunternehmen

und deren Kunden, ihre Aufträge

effizient zu verfolgen und transparent

zu überwachen. Insgesamt garantieren

ständige Prüfungen aller verwendeten

Materialien und Teile aus der laufenden

Produktion sowie der fertigen Produkte

höchste Qualitätsstandards.

Lückenlose Transparenz –

die Chargenrückverfolgung

Von der Flasche bis in die Mälzerei

muss die Rückverfolgung der einzelnen

Rohstoffe und Materialien gewährleistet

sein. Dabei ist die Rückverfolgungskette

der Chargen gerade in der Bierproduktion

komplex: Beispielsweise

stellt die Traditions-Brauerei Schimpfle

aus dem oberschwäbischen Gessertshausen

wöchentlich zehn Produktionschargen

im Sudhaus her, davon kommen

immer zwei in einen Gärbottich.

Von diesem und einem zweiten Gärbottich

entnehmen die Brauer jeweils

ein Viertel und geben diese Kombination

von vier Suden in einen Lagertank.

Beim nächsten Schritt, der Filtration,

laufen z. B. zwei Lagertanks parallel,

sodass die Filtrationscharge nun aus

acht Suden besteht, die sich im Drucktank

bzw. Filtertank befinden, aus der

abgefüllt wird. Die Chargennummer

wird systemseitig mit der Produktionsmeldung

weitergegeben, sodass

die Informationen jederzeit abrufbar

sind, welcher Kunden welche Charge

erhalten hat – bis auf Paletten-Ebene.

Bei einer über das Vertriebssteuerungssystem

eingehenden Reklamation einer

Flasche mit dem MHD 20.09.2021 zeigt

das System auf Knopfdruck den Abfüllungstag

an, überprüft automatisch die

Chargenrückverfolgungskette und ermittelt,

welches Malz, welcher Hopfen,

welche Liefercharge etc. betroffen sind.

Die betriebsinterne Rückverfolgung von

Chargen ist lückenlos – in beide Richtungen,

unabhängig vom Einstiegspunkt.

So kann jede einzelne Charge,

die in irgendeiner Weise am gesuchten

Produkt beteiligt ist, eindeutig identifiziert

werden. Alle Parameter stehen auf

Knopfdruck zur Verfügung, unabhängig

davon, ob es sich um Daten aus der Onlineerfassung,

der Qualitätssicherung

oder der Produktion handelt. Wird eine

fehlerhafte Qualität festgestellt, erfolgt

eine Information ans Lager mit dem

Auftrag, die entsprechende Charge zu

vernichten. Betroffene Kunden erhalten

automatisiert eine Gutschrift.

Prüfmittelüberwachung und

Anlagen-Monitoring

Die Zertifizierung nach IFS oder ISO

9001 ist ein wichtiges Qualitätssiegel

für Brauereien wie Schimpfle. Ein zentrales

Kriterium für diese Auszeichnung

ist die Implementierung einer Prüfmittelüberwachung.

Das System kontrolliert,

welche Messinstrumente vorhanden

sind, plant periodische Prüfungen,

Kalibrierungen sowie Eichtermine

und dokumentiert die Ergebnisse.

Dies ist auch mit Blick auf eine systematische

Bewirtschaftung ansonsten

kostenintensiver Wartungs- und

Instandhaltungsmaßnahmen essenziell.

Es gilt, die Termine und Zeiten für

Herstellerwartung oder das Schmieren

bzw. Reinigen bestimmter Aggregate

„Investitionen in die Digitalisierung des Produktionsprozesses

amortisieren sich in der Regel innerhalb von zwölf Monaten“,

erläutert der Branchenexperte Johannes Kiefer von Imecon und stellt

folgende konservative ROI-Berechnung an:

Die Zeitersparnis für Auswertungen und notwendige Laborarbeiten beträgt normalerweise

drei Stunden pro Woche, also ca. 150 Stunden pro Jahr oder 7.500 €.

Dazu kommen optimierte Rüstzeiten bei der Abfüllung, die man mit einer Stunde

pro Woche und einem Stundensatz von 400 € kalkulieren kann.

Bei 45 Wochen summiert sich dieser Faktor auf 18.000 €. Ungeplante Stillstände

schlagen mit Mehrkosten von etwa 10.000 € zu Buche, die sich durch eine effektive

Wartungsplanung vermeiden lassen.