Reinigung von Maischefiltern

Neues Verfahren zur bedarfsorientierten und automatisierten

8 · BRAUINDUSTRIE 6/2021

Reinigung von Maischefiltern

Bei der Produktion von Lebensmitteln und Getränken hat die Reinigung eine herausragende

Rolle und ist eine unverzichtbare, verfahrenstechnische Grundoperation. Eine zuverlässige Reinigung ist

von essenzieller Bedeutung, da hohe Hygienestandards gefordert sind, welche zudem

entsprechender Dokumentation bedürfen. Gould 1 stellte schon 1995 fest, dass Reinigungsprozesse

als die schwierigste Grundoperation bei der Lebensmittelproduktion anzusehen sind, weil meistens

komplexe Verunreinigungen zuverlässig entfernt werden müssen. Da die Rüstzeiten für Filter oftmals einen

limitierenden Faktor für den kompletten Produktionsprozess darstellen, ist eine Effizienzsteigerung

von einer raschen und zuverlässigen Reinigung abhängig.

In der Lebensmittelindustrie finden Filterpressen

ein breites Anwendungsfeld,

was vor allem bei der Getränkeherstellung

deutlich wird 2 - 4. Gerade der

Einsatz von Maischefiltern bei der Bierbereitung,

die heutzutage oft als Membranfilterpressen

ausgeführt sind, stellt

eine Alternative zu konventionellen Verfahren

wie dem Läuterbottich dar. Allerdings

werden entsprechende Vorteile

durch den erhöhten Reinigungsaufwand

abgeschwächt.

Eine bedarfsgerechte und automatisierte

Reinigung würde genau an diesem

Kritikpunkt ansetzen, da sie ein erhebliches

Einsparpotenzial generieren

kann oder unter Umständen erst eine

wirtschaftliche CIP-Reinigung (Cleaning

in Place) ermöglicht. Grundsätzlich

lassen sich für die Reinigung von

Maischefiltern die in Tabelle 1 aufgelisteten

Gegebenheiten und Entwicklungspotenziale

identifizieren.

Ziel des vorgestellten

Projektes

Das hier vorgestellte Forschungsvorhaben

greift die meisten dieser offenen

Fragen auf und kombiniert sie in einem

neuartigen Verfahren zur bedarfsorientierten

und automatisierten Reinigung

von Maischefiltern. Dazu wurde eine

opto-mechanische Einheit konstruiert,

welche einerseits Treberrückstände

auf dem Filtertuch mit einem Kamerasensor

detektiert und andererseits

die Treberrückstände mit einer Düsen-

einheit punktgenau anfährt und reinigt.

In einer Parametervariation wurden

zudem die idealen Reinigungsbedingungen

(Druck, Zeit usw.) ermittelt,

um eine optimierte Verfahrensweise zu

ermöglichen. Ergebnisse hierzu können

in den Publikationen von Morsch et al.

eingesehen werden 5, 6. Zudem wurde

vorrangig auf eine Reinigung mit pulsierenden

Wasserstrahlen gesetzt, da

sich diese in anderen Untersuchungen

als effizient und ressourcensparend erwiesen

hat 7, 8.

Die Positionierung der opto-mechanischen

Einheit erfolgt durch ein

x1-x2-y-z-Traversensystem, das über

einen Feldbus automatisiert gesteuert

wird, siehe Abbildung 1. Die z-Achse

sorgt für die Positionierbarkeit der Einheit

zwischen den einzelnen Plattenpaketen

des Maischefilters. Die y-Achse

ermöglicht das Verfahren der Einheit

in den geöffneten Spalt von zwei Platten.

Über die y- und x1-Achse kann

schließlich der Kamerasensor das Filtertuch

abfahren und den Reinigungszustand

inspizieren. Dieser wird über

eine entsprechende Schnittstelle an

die Reinigungseinheit kommuniziert.

Mithilfe der y- und x2-Traverse kann

die Düseneinheit punktgenau verunreinigte

Stellen anfahren. Der Programmablaufplan

ist in Abbildung 2 dargestellt.

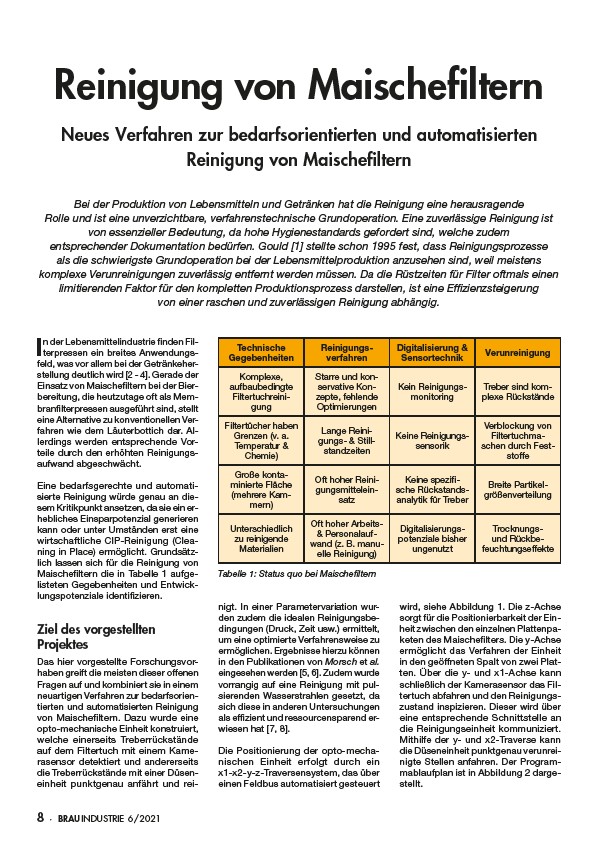

Technische

Gegebenheiten

Reinigungsverfahren

Digitalisierung &

Sensortechnik Verunreinigung

Komplexe,

aufbaubedingte

Filtertuchreinigung

Starre und konservative

Konzepte,

fehlende

Optimierungen

Kein Reinigungs-

monitoring

Treber sind komplexe

Rückstände

Filtertücher haben

Grenzen (v. a.

Temperatur &

Chemie)

Lange Reinigungs

& Stillstandzeiten

Keine Reinigungssensorik

Verblockung von

Filtertuchmaschen

durch Feststoffe

Große kontaminierte

Fläche

(mehrere Kammern)

Oft hoher Reinigungsmitteleinsatz

Keine spezifische

Rückstandsanalytik

für Treber

Breite Partikelgrößenverteilung

Unterschiedlich

zu reinigende

Materialien

Oft hoher Arbeits-

& Personalaufwand

(z. B. manuelle

Reinigung)

Digitalisierungspotenziale

bisher

ungenutzt

Trocknungs-

und Rückbefeuchtungseffekte

Tabelle 1: Status quo bei Maischefiltern